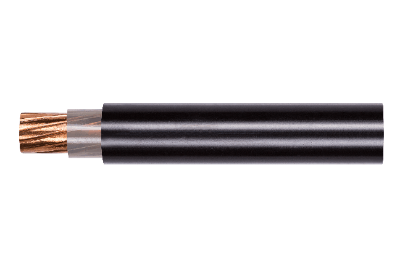

Poliëtileen (PE) word wyd gebruik in dieisolasie en omhulsel van kragkabels en telekommunikasiekabelsas gevolg van sy uitstekende meganiese sterkte, taaiheid, hittebestandheid, isolasie en chemiese stabiliteit. As gevolg van die strukturele eienskappe van PE self, is die weerstand teen omgewingsspanningskrake egter relatief swak. Hierdie probleem word veral prominent wanneer PE as die buitenste omhulsel van grootskaalse gepantserde kabels gebruik word.

1. Meganisme van PE-skede-krake

PE-skede-krake kom hoofsaaklik in twee situasies voor:

a. Omgewingsspanningskrake: Dit verwys na die verskynsel waar die omhulsel bros krake vanaf die oppervlak ondergaan as gevolg van gekombineerde spanning of blootstelling aan omgewingsmedia na kabelinstallasie en -werking. Dit word hoofsaaklik veroorsaak deur interne spanning binne die omhulsel en langdurige blootstelling aan polêre vloeistowwe. Uitgebreide navorsing oor materiaalmodifikasie het hierdie tipe krake wesenlik opgelos.

b. Meganiese spanningskrake: Dit gebeur as gevolg van strukturele tekortkominge in die kabel of onvanpaste mantel-ekstrusieprosesse, wat lei tot beduidende spanningskonsentrasie en vervorming-geïnduseerde krake tydens kabelinstallasie. Hierdie tipe krake is meer prominent in die buitenste mantels van grootskaalse staalband-gepantserde kabels.

2. Oorsake van PE-skede-krake en verbeteringsmaatreëls

2.1 Invloed van kabelStaalbandStruktuur

In kabels met groter buitenste diameters bestaan die gepantserde laag tipies uit dubbellaag staalbandwikkels. Afhangende van die kabel se buitenste diameter, wissel die dikte van die staalband (0.2 mm, 0.5 mm en 0.8 mm). Dikker gepantserde staalbande het hoër styfheid en swakker plastisiteit, wat lei tot groter spasiëring tussen die boonste en onderste lae. Tydens ekstrusie veroorsaak dit beduidende verskille in die dikte van die skede tussen die boonste en onderste lae van die gepantserde laag se oppervlak. Dunner skedegebiede aan die rande van die buitenste staalband ervaar die grootste spanningskonsentrasie en is die primêre areas waar toekomstige krake voorkom.

Om die impak van die gepantserde staalband op die buitenste skede te verminder, word 'n bufferlaag van 'n sekere dikte tussen die staalband en die PE-skede toegedraai of geëxtrudeer. Hierdie bufferlaag moet eenvormig dig wees, sonder plooie of uitsteeksels. Die byvoeging van 'n bufferlaag verbeter die gladheid tussen die twee lae staalband, verseker eenvormige PE-skededikte, en, gekombineer met die sametrekking van die PE-skede, verminder interne spanning.

ONEWORLD bied gebruikers verskillende diktes vangegalvaniseerde staalband gepantserde materialeom aan uiteenlopende behoeftes te voldoen.

2.2 Impak van die kabelproduksieproses

Die primêre probleme met die ekstrusieproses van gepantserde kabelhulse met groot buitenste deursnee is onvoldoende verkoeling, onbehoorlike vormvoorbereiding en oormatige strekverhouding, wat lei tot oormatige interne spanning binne die hulsel. Groot kabels, as gevolg van hul dik en wye hulsel, ondervind dikwels beperkings in die lengte en volume van watertrogge op ekstrusieproduksielyne. Afkoeling van meer as 200 grade Celsius tydens ekstrusie tot kamertemperatuur hou uitdagings in. Onvoldoende verkoeling lei tot 'n sagter hulsel naby die pantserlaag, wat krapmerke op die hulsel se oppervlak veroorsaak wanneer die kabel opgerol word, wat uiteindelik lei tot potensiële krake en breuk tydens kabellegging as gevolg van eksterne kragte. Boonop dra onvoldoende verkoeling by tot verhoogde interne krimpkragte na oprol, wat die risiko van hulselkraak onder aansienlike eksterne kragte verhoog. Om voldoende verkoeling te verseker, word aanbeveel dat die lengte of volume van watertrogge verhoog word. Dit is noodsaaklik om die ekstrusiespoed te verlaag terwyl behoorlike hulselplastisering gehandhaaf word en genoeg tyd vir afkoeling tydens oprol toe te laat. Daarbenewens, as poliëtileen as 'n kristallyne polimeer beskou word, help 'n gesegmenteerde temperatuurverminderingsverkoelingsmetode, van 70-75°C tot 50-55°C, en uiteindelik tot kamertemperatuur, om interne spanning tydens die verkoelingsproses te verlig.

2.3 Invloed van die wikkelradius op kabelwikkeling

Tydens kabelopwikkeling hou vervaardigers by bedryfstandaarde vir die keuse van geskikte afleweringsrolle. Die akkommodasie van lang afleweringslengtes vir kabels met groot buitenste deursnee hou egter uitdagings in met die keuse van geskikte rolle. Om aan gespesifiseerde afleweringslengtes te voldoen, verminder sommige vervaardigers die rolvatdiameters, wat lei tot onvoldoende buigradius vir die kabel. Oormatige buiging lei tot verplasing in pantserlae, wat beduidende skuifkragte op die skede veroorsaak. In ernstige gevalle kan die gepantserde staalstrook se brame die kussinglaag deurboor, direk in die skede inbed en krake of splete langs die rand van die staalstrook veroorsaak. Tydens kabellegging veroorsaak die laterale buig- en trekkragte dat die skede langs hierdie splete kraak, veral vir kabels nader aan die binneste lae van die rol, wat hulle meer geneig maak tot breek.

2.4 Impak van die konstruksie- en installasie-omgewing op die perseel

Om kabelkonstruksie te standaardiseer, word dit aanbeveel om die kabelleggingspoed te verminder, oormatige laterale druk, buiging, trekkragte en oppervlakbotsings te vermy, en sodoende 'n beskaafde konstruksie-omgewing te verseker. Laat die kabel verkieslik voor kabelinstallasie by 50-60°C rus om interne spanning van die mantel vry te stel. Vermy langdurige blootstelling van kabels aan direkte sonlig, aangesien verskillende temperature aan verskillende kante van die kabel tot spanningskonsentrasie kan lei, wat die risiko van mantelkrake tydens kabellegging verhoog.

Plasingstyd: 18 Desember 2023